随着 5G 时代的到来,3C 电子产品的芯片散热量成倍地增加,装配的工艺尺寸越来越小,原有材料的散热能力已无法满足市场的发展需求。

作为炭材料的“潜力股”,石墨烯近年来正逐渐成为热控材料的“香饽饽”。氧化石墨烯可作为原料定向组装成一定厚度的大面积薄膜,但其制备过程中面临一定的挑战。

例如,薄膜的组装效率较低、氧化石墨烯本身并不导热等。需要在 2800℃ 高温下对它进行石墨化,在热处理过程中还要保持其完整性,如力学性能、高致密程度、平整性等,这对石墨烯薄膜的制备工艺提出了更高的要求。

1、新材料备受“热宠”

随着5G时代的到来,智能终端对散热组件扩热能力提出更高要求,石墨烯导热膜逐渐成为电子散热材料的“热宠”。

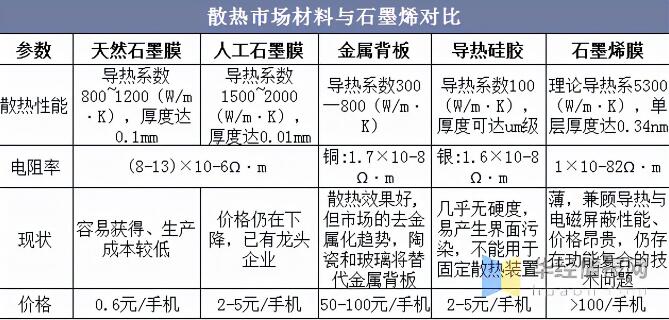

在石墨烯导热膜逐渐成为热门散热材料之前,主流电子散热材料主要采用以聚酰亚胺薄膜为原料制备的人工石墨膜,虽然人工石墨膜面内热导率较高(1000~1500 W/mK),但受原料膜限制,其厚度也较小(25~60μm),更重要的是,这些原料主要依赖进口。

相比之下,石墨烯导热膜兼具高热导率(1000~1200W/mK)和高厚度(100~300μm)。此外,它的横向扩热能力是人工石墨膜的4倍以上。

目前石墨烯导热膜的制备仍有很多关键技术难题亟待突破,例如大片径氧化石墨烯批量合成技术、超厚氧化石墨烯膜快速组装技术和低成本热处理技术等。

像石墨烯膜的制备,通常需要在2800℃以上的高温下进行石墨化处理,但目前只能采用间歇式生产工艺,不仅能耗高,生产效率也很低。

2、“宇航级”石墨烯导热膜

近日,中国科学院山西煤炭化学研究所(以下简称“中科院煤化所”)成功研制出热通量高、柔韧性好等综合指标优异的石墨烯导热膜,其热导率达 880W/mK,厚度 150 微米,并且综合扩热能力为现有人工石墨膜的 4 倍,其中试平台目前可实现十吨级氧化石墨烯浆料(石墨烯导热膜的原材料)和千平方米级石墨烯导热膜的生产。

并且,石墨烯导热膜的多款型号已经在宇航级应用作为热管理材料定型使用,为中国航天科技集团、中国电科集团、中科院小卫星中心等单位批量供货。该技术申请发明专利 10 项,其中已获得授权 5 项。

理论上,单片石墨烯的热导率可达 5300W/mK,但在大部分的应用场景,单片的石墨烯并不能直接使用,而是要做成微米级厚度的宏观材料。

所以,如何作为基本的结构单元从纳米“跨越”到微米的尺度,并能保持其优异的性能,需要通过科学研究的不断创新来解决。

中科院炭材料重点实验室副主任、中科院山西煤化所 709 课题组(先进炭材料与器件研究组)组长陈成猛与其团队从 2007 年开始,对石墨烯材料进行研究。

他们将氧化石墨烯通过抽滤的方式做氧化石墨烯膜,但这种方法的缺陷是速度慢,20 多小时才能获得一张厚度仅为 10 微米的薄膜。随后,该团队开始探索更高效的成膜方法。2009 年,该团队国际首创性地提出了气液界面自组装法,十几分钟就可以得到一张氧化石墨烯膜。

之后的研究他们还发现,炭化后的石墨烯膜虽然热导率高,但变得很脆,强度不够。因此,该团队优化了氧化石墨烯的合成工艺,在成膜过程中引入增强体,得到的石墨烯薄膜即便连续弯折 6000 次,也可保持原有的结构而不会断裂。

该团队将纳米尺度的石墨烯自下而上地有序组装(增材制造),从而实现了石墨烯膜的热导率超过 1000W/mK。

并且,他们将薄膜的厚度从十几微米提高到 100-200 微米,同时还具备了柔韧性、高热导率、厚度上可设计可调控、良好的力学性能等优点。

在航天航空领域,率先对轻量化、高导热率的材料提出明确的需求。为达到减重目标,卫星、雷达等多采用桁架结构。卫星在过载状态下,需要承受 10g 以上的重力加速度,热管和金属并不适用于这种条件,有些液体在热控极端条件下甚至会失效。

由于航空航天领域对材料的导热能力的要求比民用产品高一个数量级,还有很多严格的硬性指标,包括外太空的耐辐照、可凝挥发物、力学性能等,因此该材料的考核周期较长(历时 5 年)。

打通技术创新链形成工艺包,有望 2 年内实现年产 20 万平米数量级

该技术最大的挑战在于石墨烯导热膜是多学科交叉、复杂的系统工程。

第一,步骤繁琐、工艺路线长、工艺控制点多。首先将天然石墨通过氧化合成做成氧化石墨烯,然后再把它组装成氧化石墨烯薄膜。而氧化石墨烯薄膜在热稳定化、石墨化后,还要进行分级致密化,才能做成高柔韧性、高密度的导热膜。

第二,用化学的材料和方法,应用在物理的场景,这也意味着需要多学科交叉共同完成。包括物理、化学、化工、高分子、炭化工学和微电子等。

第三,在该材料制备过程中工艺条件较苛刻、材料构效关系复杂。据了解,终端用户对材料的要求是全方位的(例如模切、背胶、覆铜封装等)。并且,多个技术指标需达到均衡,再加上技术指标之间相互制约、影响等,这些都为石墨烯导热膜的制备增加了难度。

从技术发展角度,石墨烯导热膜和新型的热管结合以及导热和储热一体化是该领域的发展趋势。未来到了 6G 时代,需要把薄膜的热导率做到 1500 W/mK 甚至 2000W/mK,同时厚度做到 150-300 微米(类似均温板的厚度)。

3、石墨散热膜行业现状

据IDC测算,2019年全球智能手机石墨散热膜市场规模为57.60亿元,其中4G手机石墨散热膜市场规模为56.66亿元,5G手机石墨散热膜市场规模为0.94亿元。

从均价上来看,2019年5G手机石墨散热膜均价为4.19元/部,5G手机石墨散热膜均价为5.03元/部。预计2020年-2022年市场均价会有所下调,并保持稳定。

从下游应用领域情况来看,据统计,2020年石墨散热膜主要应用在手机、平板电脑、笔记本电脑等电子产品;其中手机用量占比67%,平板电脑和笔记本各占比10%。

4、石墨散热膜行业竞争情况

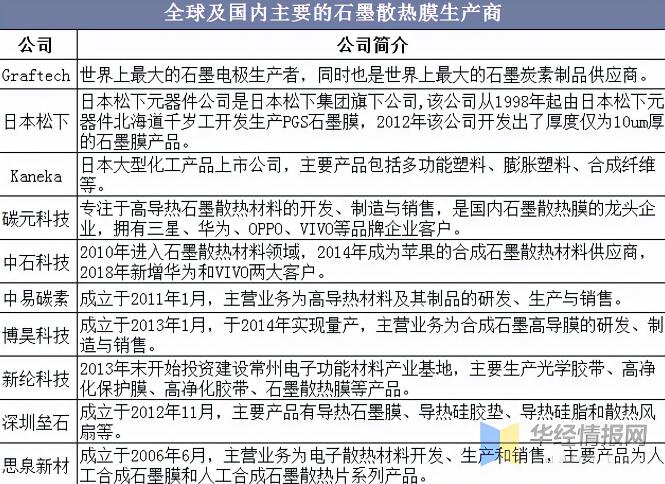

从市场竞争情况来看,目前全球主要的石墨散热膜生产商有日本的松下、Kaneka,美国的Graftech,中国的碳元科技、中石科技、中易碳素、博昊科技、新纶科技、深圳垒石等。各厂家相继实现量产后,石墨散热膜的单价也逐年下滑。

5、石墨散热膜行业未来发展前景

5G 手机功耗增加,均热板+石墨/石墨烯散热有望成为主流

在功能机时代,手机负载相对较低,不存在处理器发热降频的问题。随着手机行业步入智 能机时代,在手机性能快速提升、功能越来越强大、追求轻薄化及高续航的背景下,智能 手机整机功耗急剧增加,发热问题逐步显露,对于散热的需求也随之快速增加。

智能手机的散热设计可以划分为三个阶段:第一阶段(2010-2015 年)智能手机主要采用 以石墨散热膜为主的基于热传导原理的散热方案;第二阶段(2016-2018 年)智能手机主 要采用以热管(液冷)散热为主的散热方案;第三阶段(2019 年至今)智能手机主要采 用以 VC 均热板散热为主、石墨及石墨烯等散热技术为辅的散热组合方案。在 2020 年, 我们认为高端机型将会使用 VC 均热板+石墨/石墨烯的散热方案,中端机型将会使用热管+ 石墨的散热方案,低端机型将会使用石墨散热的方案。

随着消费类电子产品的日趋智能化,要求其产品内部所需的电子元器件数量和集成度越来越高,直接导致电子产品所消耗的电能随之增高,运行过程中产生的热量也越来越大。特别是5G网络的快速发展,对于电子产品散热需求提出更大的挑战。传统的散热材料多为金属,但由于金属密度大、热膨胀系数高、导热系数低,已经很难满足目前电子产品高效散热的要求。石墨散热膜是由高碳磷片石墨经化学处理,再经高温膨胀扎制压延成形。该材料是目前世界上导热性最好的材料,未来行业发展前景一片光明。

来源:DeepTech深科技,中国科学报,华经周泉,未来智库