8.105 Lyophilization is a critical process step and allactivities that can affect the sterility of the product or material need to beregarded as extensions of the aseptic processing of that sterilized product ormaterial. The lyophilization equipment and its processes should be designed soas to ensure product or material sterility is maintained during lyophilizationby preventing microbiological and particulate contamination between the fillingoperation and completion of lyophilization process. All control measures in placeshould be determined by the site’s contamination control strategy.

8.105冷冻干燥是一个关键的工艺步骤,所有可能影响产品或物料无菌性的活动可被视为该灭菌后产品或物料的无菌操作的延伸。冻干设备和其工艺的设计应能通过防止灌装操作和冻干工艺结束之间的微生物和颗粒污染,确保在冻干期间维持产品或物料的无菌性。所有控制措施应由现场污染控制策略决定。

前言

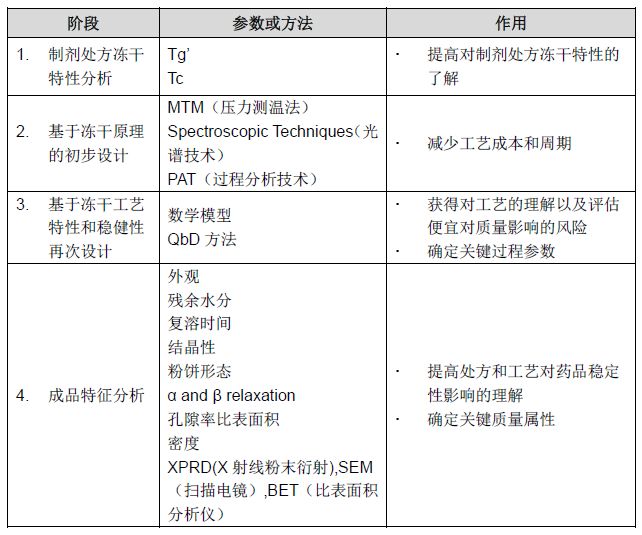

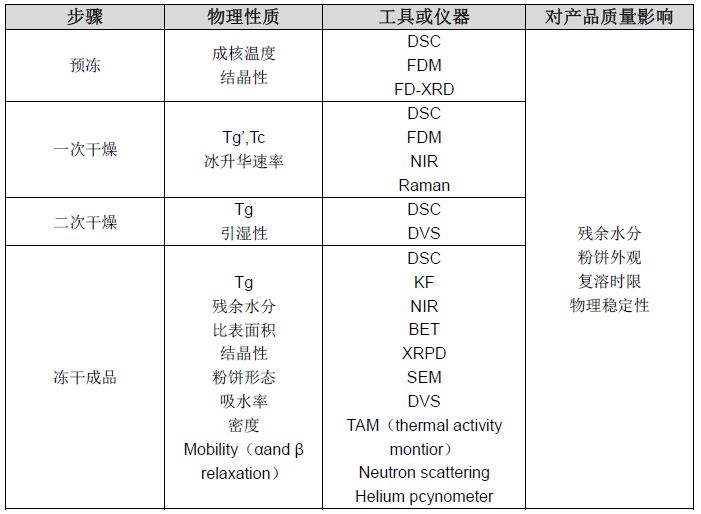

往期的冻干主题系列微信稿中涉及了冻干成品外观,冻干成品水分等内容,这些问题都是贯穿到冻干工艺开发流程之中,并需要着重考虑的因素。对于冻干工艺开发,有一篇文献进行了梳理-《Practical Considerations for Freeze-Drying Process Design, Development and Scale-Up》by Sajal Manubhai Patel;Brian Lobo;Ambarish Shah--American Pharmaceutical Review 16(6) September 2013。本文将冻干工艺开发分解成了四个步骤,并列举了每个步骤需要考虑的因素,如下表所示。在这里我们进行翻译并解读与大家分享。

第一步:制剂处方冻干特性分析

通过检测了解制剂处方的冻干特性,即关键配方温度,玻璃化转变温度(Tg’)和塌陷温度(Tc),我们曾在往期微信文章中进行了介绍。

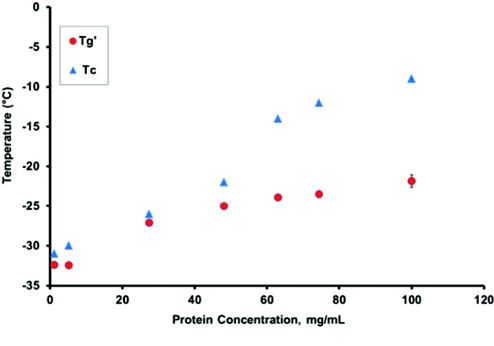

使用差示扫描量热法(DSC)和冷冻干燥显微镜(FDM)对处方溶液进行冻干特性分析,以获得初级干燥步骤中确定最大允许产品温度,这是至关重要的,因为在该温度以上干燥会导致粉饼结构的破坏。对于无定形配方溶质,最大可允许产品温度是Tg'(最大冷冻浓缩溶液的玻璃化转变温度)或Tc(崩解温度)。对于低蛋白质浓度,Tc比Tg'高1至2℃,因此,初级干燥期间的最大允许产品温度通常设定为Tg'。在Tg’以上干燥会导致粉饼塌陷,这可能影响产品的稳定性。但是,对于高浓度蛋白质配方,在Tg'以上的干燥中可能观察不到明显的塌陷,这可能获得更短的冻干周期和更高的产量。图1显示Tc比Tg'高1至2℃内,直至蛋白质浓度大于50mg/ mL。Tg'和Tc之间的差异显着增加,在100mg / mL时,差异为约8℃。这种差异对于确定初级干燥过程中的最大允许产品温度至关重要,因为产品温度每增加1°C,干燥时间就会减少约13%。因此,处方的特性-冻干参数对于设计,开发和优化冷冻干燥循环是必不可少的。

图1.含有蔗糖的处方特性:Tg'和Tc与蛋白质浓度的关系

第二步:基于冻干原理的初步设计

基于关键配方参数,以及传热传质的基本原理,能够得到初步冻干工艺。

冻干过程基于传热和传质的基本原理。冻干工艺开发的主要目标是:

-

获得稳定良好的产品,净量小的批内和批间差异,

-

开发一种可扩大且易于在不同冻干机之间转移的工艺,

-

尽量减少加工成本。

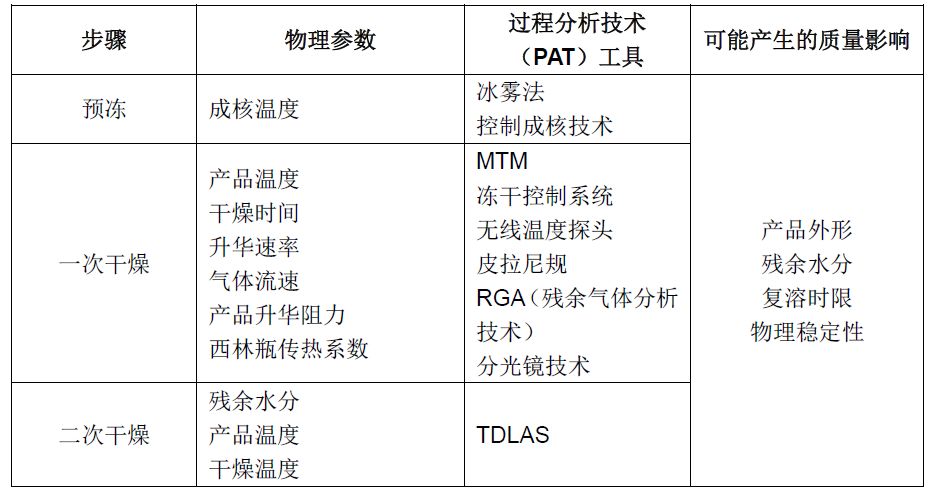

应用QbD的方法,定义和控制关键过程参数对于实现上述目标至关重要。下表列出了几种广泛用于监测和控制关键工艺参数的过程分析技术(PAT)。其中一些技术的应用将在后续微信稿中介绍。

第三步:基于工艺特性和稳健性的再次设计

通过进一步的研究,了解此工艺的特性,设计合理的工艺范围,以便于工艺的转移,以及评估工艺的偏移对产品质量的影响。

有几种数学模型可用于模拟冷冻干燥过程。使用这些模型,评估过程变量对产品质量影响所需的实验数量可以显着减少。但是,这些理论模型需要输入一定的参数才可以进行运算。需要对处方和容器封闭系统进行系统研究,以获得这些模型的输入参数。通过研究工艺特性和稳健性获得的知识和经验可用于评估在生产规模的冻干过程中通常遇到的温度和压力偏移对产品质量的影响。因此,全面了解处方,工艺,设备(冻干机)和容器封闭系统对于解决四种常见的冻干工艺开发和放大过程中的挑战至关重要:预冻,边缘瓶效应,确定初级终点干燥,负载的影响。

(1)预冻

水冻结成冰成核是一个随机过程,成核温度的差异不仅存在于不同批次之间,而且存在于同一批次不同瓶之间,导致产品冻结差异性。较低的成核温度导致形成较小的孔,因此产品耐受性更高,干燥时间更长。由于洁净环境的要求,生产规模的冻干机中的冰成核温度通常远低于实验室规模的冻干机,使成核温度既是工艺开发问题又是工艺放大问题。

退火通常在冷冻步骤中进行,不仅使溶质中的结晶赋形剂结晶,而且还可以去除冷冻不均匀性,并减少初级干燥时间。然而,如果应用退火,则退火温度和时间的选择是关键的。退火可能促使蛋白质结构的构象变化,或晶相-非晶相分离而导致产品不稳定。因此,对于蛋白质药物应谨慎进行退火。

目前,已经有一些技术研究与应用,控制并在所需温度下成核,例如通过用惰性气体加压和减压产品室,在所需温度下实现自发冰成核。其他一些技术可以控制冰成核温度,以解决工艺开发和扩大问题。然而,将这些技术应用于生产规模的冻干机是具有挑战性的。

(2)边缘瓶效应

没有被其他六个小瓶包围的任何小瓶被定义为边缘瓶。在初级干燥期间边缘小瓶通过来自冻干机内壁和门的辐射接收额外的热传递,其温度高于搁板。与批次的其余部分(即中心小瓶)相比,该温度差异导致边缘小瓶获得更高的产品温度,导致更短的一次干燥时间。在一次干燥过程中,关键是要确保产品温度保持在最大允许限值以下,不仅适用于中心样品瓶,而且还适用于边缘样品瓶,以保持批次间的产品质量。此外,由于有机玻璃门和具有高发射率的表面,边缘小瓶效应在实验室规模的冻干机中更明显。在生产规模的冻干机中,门和表面是高度抛光的不锈钢,具有相对低的发射率。

(3)一次干燥的终点判断

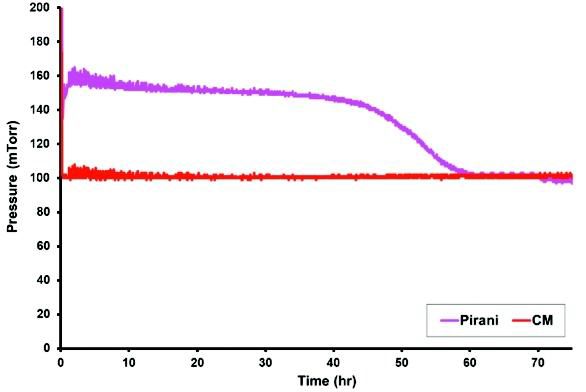

由于过早进入二次干燥,不充分的初级干燥时间导致产品坍塌或回熔,而延长初级干燥时间导致不必要的周期延长。现在有几种技术可用于判断初级干燥的终点,但是,很少有人能够轻松应用于生产规模的冻干机。皮拉尼压力仪是一种廉价且可靠的技术,用于在实验室和生产规模的冻干机上确定一次干燥的终点。在一次干燥过程中,皮拉尼压力计读数比电容压力计(CM)高约60%,因为水蒸气的热导率约为氮气的1.6倍。随着气体成分从大部分水蒸气变为大部分氮气,皮拉尼压力在一次干燥结束时急剧下降。

图2.一次干燥过程中的典型皮拉尼压力曲线

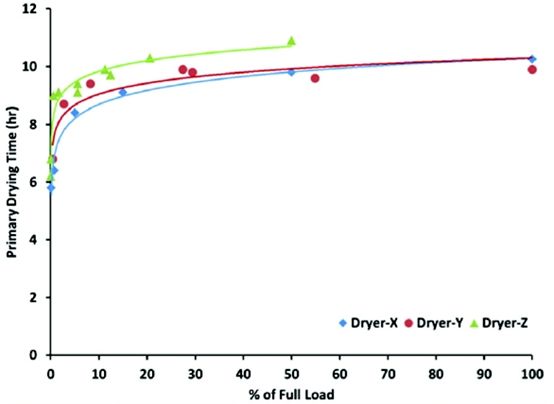

(4)负载的影响

随着隔板上的负载增加,干燥时产品温度降低导致了干燥时间增加。如图3所示,不同冻干机的一次干燥时间随着负载的增加而增加。Dryer-X和Dryer-Y(实验室规模的冻干机)在设计和几何形状上相似,因此,一次干燥时间随批量大小的增加是相似的。然而,在作为中试规模冻干机的Dryer-Z中,相同比例的批量大小需要更长时间才能干燥。因此,了解批量大小对工艺性能和产品质量的影响对于确定一次干燥时间至关重要。

图3.负载对一次干燥时间的影响

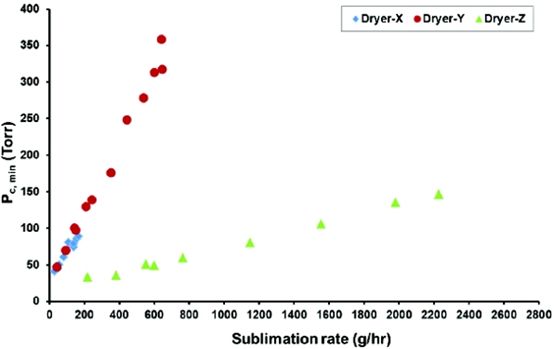

(5)设备性能

技术转移和工艺升级过程中的冻干机功能/容量与处方/工艺特性同样重要。常规进行冰升华测试以确定冻干机的局限性和能力。图4显示,随着升华速率的增加,冻干机腔室压力增加。此外,腔室压力随升华速率的趋势取决于干燥器设计和几何形状。例如,Dryer-X和Dryer-Y,实验室规模的冻干机,显示出类似的趋势,而Dilot-Z,一个中试规模的干燥机,有着显著差异。

图4.升华速率与腔室压力关系

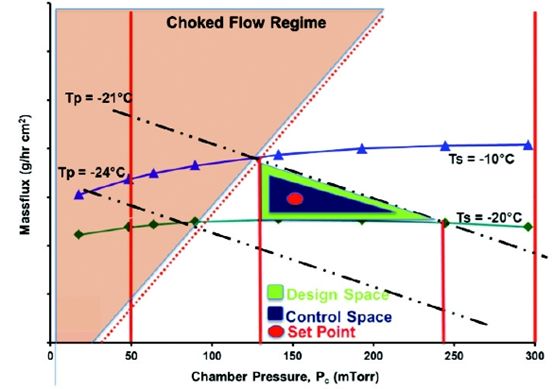

图4所描述的极限(由于堵塞的流动或冷凝器过载)在设计冻干工艺的操作空间极其重要。此外,冻干机对货架温度(通过货架温度绘图)和腔室压力得控制能力对于确定过程稳健性的实际范围也至关重要。使用系统化方法可以确定设计空间(design space)和控制空间(control space)以及冷冻干燥过程一次干燥步骤的设定点(set point),如图5所示。(这一部分详细方法将在以后的文章中分享)

在设计空间内操作可确保满足所有产品质量属性。控制空间基于冷冻干燥器的限制和能力来控制腔室压力和搁板温度。在控制空间内选择设定点使得升华速率最快(即,最短的干燥时间),但具有适当的安全余量以防止由于阻塞的流动导致的失控过程(即,失去压力控制)或冷凝器过载。

图5.冷冻干燥过程一次干燥步骤的设计和控制空间,设定点

第四步:成品特征分析

通过对产品质量的全面检测,能够进一步理解工艺参数对产品质量存在的影响,从而进一步的对冻干工艺进行合理的调整。

冻干成品的质量检测结果对于理解处方和工艺对药品质量的影响至关重要。下表中列出了几种广泛用于检测冻干粉饼的技术。这些技术可用于监测关键物理属性,因为处方中溶质经历了物理状态从冷冻变为部分冷冻,部分干燥至干燥,最后完全冷冻干燥的过程。已经证明这些物理性质可能影响产品质量属性,例如残余水,复溶时间,粉饼外观和物理稳定性。

小结

应用QbD的方法,通过以上的四个步骤:关键配方温度→基于冻干原理的初步设计→基于工艺特性和稳健性的进一步设计→成品质量检测,我们才能对一个产品的冻干处方、工艺、设备性能有全面深刻的理解。基于上述情况,当生产场地,规模,设备,工艺参数,药品处方进行一定的调整或出现偏差时,才可以正确的评估对产品质量造成的影响。