研究结果发表在《高级材料界面》,论文详细介绍了这种生产航空级复合材料的新方法。

如果要制造机身或机翼之类的主要结构,则需要建造一个压力容器或高压釜,其大小为两层或三层建筑物的大小,这本身就需要时间和金钱来进行加压,现在可以在没有高压釜压力的情况下制造一级结构材料,因此我们可以摆脱所有这些庞大的基础设施。

从烤箱里出来,盖上毯子

2015年,Lee带领团队与Wardle实验室一起创造了一种无需使用烤箱将材料融合在一起即可制造航空级复合材料的方法。

研究人员没有将材料层放在烤箱中进行固化,而是将它们包裹在碳纳米管(CNT)的超薄膜中。当它们向薄膜施加电流时,CNT就像纳米级电热毯一样,会迅速产生热量,从而使其中的材料固化并融合在一起。

接下来研究人员寻找了不使用大型高压灭菌器的高性能复合材料的方法,大型容器产生足够高的压力以将材料压在一起,从而在界面处挤出任何空隙或气穴。

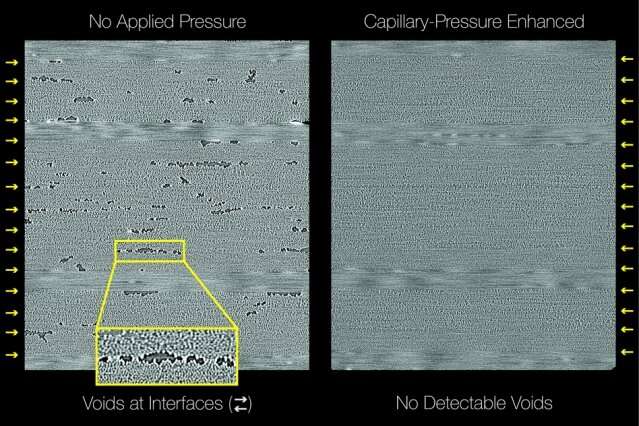

材料的每一层都有微观的表面粗糙度,两层之间的粗糙区域会被空气填满,这是复合材料中空隙和弱点的主要来源。高压灭菌器可以将这些空隙推到边缘并消除

“高压灭菌”技术,无需使用大型机器即可制造复合材料。然而大多数已生产的复合材料有近1%的材料含有空隙,这会损害材料的强度和寿命。相比之下,用高压灭菌器制造的航空级复合材料具有很高的质量,所包含的任何空隙都可以忽略不计且不易测量。

高压灭菌方法的问题在于材料是经过特殊配制的,而且没有一种材料适合机翼和机身等主要结构。他们在辅助结构(例如襟翼和门)方面取得了一些进展,产品仍然存在空隙。

研究人员的部分工作重点在于开发纳米多孔网络,即由对齐的微观材料(例如碳纳米管)制成的超薄膜,这些薄膜可以进行特殊设计,包括颜色,强度和电容量。

研究人员想知道这些纳米多孔膜是否可以代替巨大的高压釜来挤压两个材料层之间的空隙,这似乎不太可能。

碳纳米管薄膜有点像茂密的树木林,树木之间的空间可以像纳米管或毛细管一样起作用。诸如稻草之类的毛细管会根据其几何形状和表面能,或者碳纳米管吸引液体或其他材料的能力而产生压力。

研究人员提出,如果将碳纳米管的薄膜夹在两种材料之间,则随着材料的加热和软化,碳纳米管之间的毛细管应具有表面能和几何形状,以便它们将材料吸向每种材料其他,而不是在它们之间留出空隙。

毛细管压力应大于高压灭菌器施加的压力

研究人员在实验室中通过使用先前开发的技术生长垂直排列的碳纳米管薄膜,然后将薄膜放置在通常用于基于高压灭菌器的主要飞机结构制造中的材料层之间。他们将这些层包裹在第二层碳纳米管薄膜中,然后施加电流对其进行加热。他们观察到,随着材料的加热和软化,它们被拉入中间CNT膜的毛细管中。

所得复合材料没有空隙,类似于在高压釜中生产的航空级复合材料。研究人员对复合材料进行了强度测试,试图将各层分开,预估如果存在空隙,则可使各层更容易分离。

实验室研究测试中,他们发现高压灭菌复合材料与用于主要航空航天结构的金标准高压灭菌工艺复合材料一样坚固。

在他们的实验中,他们使用了几厘米宽的样本,样本足够大,足以证明纳米孔网络可以对材料加压并防止形成空隙。为了使该工艺可用于制造整个机翼和机身,研究人员将必须找到大规模生产CNT和其他纳米多孔膜的方法。