埋地管道腐蚀检测普遍采用全面开挖后,采用传统无损检测方法对管道壁厚、焊缝进行检测,开挖工作成为检测的主体,且工期长、成本高、效率低。超声导波技术以其检测距离长,可实现管线100%全面检测的优点而备受关注。站场埋地管道特点限制了超声导波检测技术在检测距离上的优势,但与全面开挖相比,使用超声导波技术可以有效减少开挖量,节约成本。

那么,超声导波检测技术实际应用到站场埋地管道腐蚀检测中究竟效果如何呢?让我们通过试验来验证一下吧。

1. 现场试验情况

对某长输管道输油站进行超声导波检测应用试验,试验对象为原油跨站埋地管道、原油出站入地弯头、阀组区埋地汇管。

采用英国皮埃公司生产的Teletest Focus+系统进行现场检测。该系统可靠灵敏度相当于3%的管道横截面积,适合用于检测管道外径2~48英寸的管道,理想条件下,测试范围可达到±180 m,整个管壁检测100%覆盖。

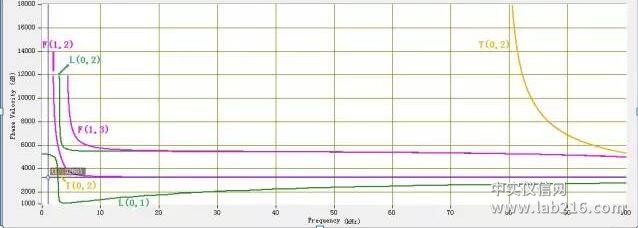

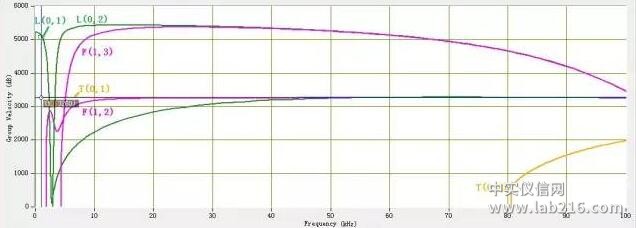

超声导波模式主要包括纵向模态(L)、扭转模态(T)和弯曲模态(F)三种。由于焊缝、弯头、支座、法兰、三通管段特征和腐蚀、裂纹等缺陷会对导波模态表现出不同的灵敏度,采用单一模态导波可能达不到很好的检测效果。所以Teletest Focus+系统采用L(0,2)和T(0,1)两种模态波对管道进行聚焦扫描检测,可以有效地提高缺陷的检出率,减少伪缺陷的误判率。

超声导波检测系统定义了5条DAC曲线:

● 0 dB曲线——管道端部或法兰为近全反射(100%反射),可用于绝对参考灵敏度设置参考使用,用黑色表示;

● -14 dB曲线——环焊缝典型提供20%(-14 dB)管道端部的当量反射率,用蓝色表示;

● -20 dB曲线—— -14dB(焊缝线)与-26 dB(9%的阀值水平线)的中点线,用红色表示;

● -26 dB曲线——管道壁厚截面损失率9%与管道端部反射率的5%(-26 dB)相当,判为异常线,用绿色表示;

● -32 dB曲线——用黑色虚线表示,为3%截面损失线,可视为噪声水平线。

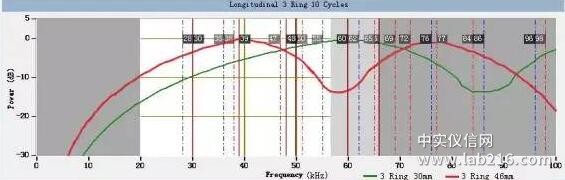

原油跨站埋地管道规格为Ф610 mm×20.6 mm,防腐层类型为3PE防腐层。卡具安装在距焊缝0.54 m位置处,采用5圈探头进行检测。针对该处管段,纵波模态分别采用30 mm和46 mm两个传感器间距进行扫查。

原油出站入地弯头管道规格为Ф813 mm×16.0 mm,防腐层为防腐涂层。卡具安装在离支管1.7 m处,采用5圈探头进行检测。纵波模态传感器间距46 mm。

原油阀组区埋地汇管的规格为Ф711 mm×20.6 mm,防腐层类型为防腐涂层。卡具安装在两个立管中间位置,离三通焊缝1.1 m。采用5圈探头进行检测。纵波模态传感器间距46 mm。

2.检测结果

缺陷评级方法以DAC曲线为界:

● 红色线上方为III级及III级以上区域,此区域内的缺陷点要求立即修复或更换;

● 绿色线与红色线之间区域为II级区域,此区域内的缺陷点建议安排修复;

● 黑色虚线与绿色线之间区域为I级区域,此区域内的缺陷点建议安排复检;

● 黑色虚线下方为无缺陷安全区域

(1)原油跨站埋地管道

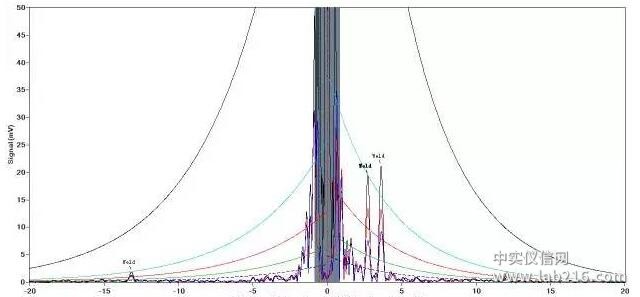

Teletest Focus+系统会根据管径及壁厚自动选择频率进行扫查。超声导波在Ф610 mm×20.6 mm管道中的频散特性如图1所示。采用L(0,2)和T(0,1)模态进行检测。T(0,1)模态输出量随频率变化的曲线如图2所示。不同传感器布置间距时,L(0,2)模态输出量随频率变化的曲线如图3所示。

图1 管道中导波的频散曲线图

图2 管道中T(0,1)模态输出量随频率变化的曲线

图3 管道中不同传感器布置间距时,L(0,2)模态输出量随频率变化的曲线

从导波采集的数据发现,纵波传感器间距为30 mm时,L(0,2)模态扫查频率有50 kHz、60 kHz、65 kHz;纵波传感器间距为46 mm时,L(0,2)模态扫查频率有30 kHz、39 kHz、48 kHz。T模态波频率有20 kHz、27 kHz、37 kHz、65 kHz。从图2、图3可以看出,系统根据管径及壁厚自动选择输出量较大的频率进行扫查。

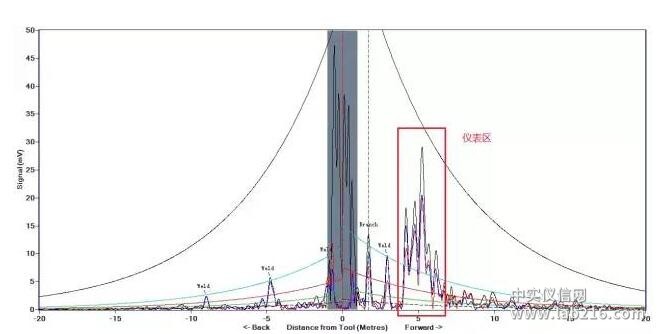

通过观察不同模态不同频率下的扫描数据,与已知管道特征比较,T模态波27 kHz下的扫描数据对管道特征识别度较高,所以采用该数据进行分析,如图4所示。该检测管段未发现疑似腐蚀缺陷,开挖检测也未发现腐蚀缺陷,超声导波检测结果与开挖检测结果相符。

图4 原油跨站管线的超声导波检测数据分析

(2)原油出站入地弯头

从导波采集的数据发现,纵波L(0,2)模态扫查频率有31 kHz、39 kHz、48 kHz。T模态波频率有20 kHz、27 kHz、37 kHz、71 kHz、81 kHz、85 kHz。通过观察不同模态不同频率下的扫描数据,与已知管道特征比较, T模态波27 kHz下的扫描数据识别度较高,所以采用该数据进行分析,如图5所示。该检测管段未发现疑似腐蚀缺陷,开挖检测也未发现腐蚀缺陷,超声导波检测结果与开挖检测结果相符。

图5 原油出站入地弯头超声导波检测数据分析

(3)原油阀组区埋地汇管

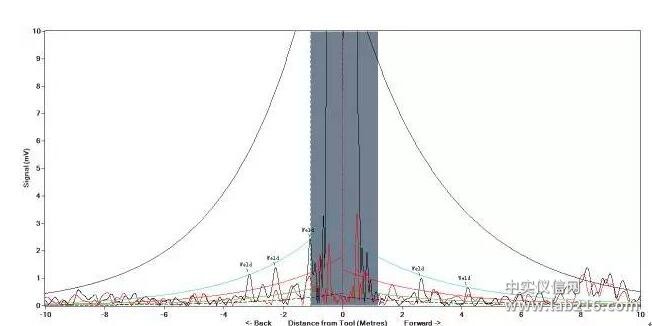

从导波采集的数据发现,纵波L(0,2)模态扫查频率有30 kHz、39 kHz、48 kHz。T模态波频率有20 kHz、27 kHz、37 kHz、65 kHz。通过观察不同模态不同频率下的扫描数据,该检测管段采集信号质量较差,与已知管道特征比较,T模态波37 kHz下的扫描数据识别度相对较高,如图6所示。卡具位置位于两个三通中部,管段长度仅为2.3 m,大部分处于导波检测近区内,因此未采用导波数据对该管道腐蚀状况进行评价。

图6 原油阀组区埋地汇管的超声导波检测数据分析

3 结论

超声导波检测技术可以采用开挖探坑的方式,实现埋地管道传感器安装位置两侧管体的100%全面检测;也可以在入地弯头地上部分安装传感器,实现弯头入地侧埋地管道的检测,有效减少土方开挖。这种技术尤其适用于穿路、穿墙等不便进行开挖部位埋地管道的检测。对于不符合传感器安装要求的部位,可以配合采用开挖的方式进行检测。通过选择合适的传感器安装位置,可以实现站内埋地管道的有效检测。

超声导波检测技术在管道检测中具有显著的优势:安装比较简单,成本低,测量距离长,速度快,工作效率高,目前工业检测前景十分广阔。