1.1、 建设背景

随着工业生产自动化程度越来越高,机器接管了大部分体力劳动,同时也接管了一部分脑力劳动,工业生产能力超越了人类的消费能力,人类进入了生产过剩的时代,产品的生命周期也随之大大缩短,从前的大批量生产会造成产能过剩,以往的一刀切的的办法做出来的产品,不能适应现在用户都需要。

互联网改变了这个局面,人与人,人与厂商,可以低成本的实现连接,从而让每个人的个性需求被放大,人们越来越喜欢个性化的东西。但是个性化的东西需求量没有那么大,这就需要工业企业能够实现快速、小批量、定制化的生产。

实现智能化生产,需要业务系统提出的需求,通过制造执行系统负责执行、监控和管理生产,智能生产制造是在原有的管理系统与机器互联的基础上,增加生产设备与原材料的管理、机器与机器之间的管理,通过对生产原材料的管理,能实现产品定制化、多品种、小批量生产。

采用RFID电子标进行原材料管理,能跟踪记录每个元器件相关的所有属性,包括生产流程、下个工序、自身颜色、尺寸,甚至能延生到组装成成品后的编号、流向地或者定制的客户信息,能根据客户的需求进行精细化生产,在原材料开始流入生产时,就逐步进入定制化生产环节。控制器能与RFID电子标签无线通讯,能签替换原有的条码技术,RFID电子标签能远距离读取及批量读取,避免条码必须可视才能读取的缺点,能在检测工位能自动识别并添加质量数据,出入库能批量识别自动出入库,能自动识别顺序,大大提高生产水平,避免人为操作失误或者漏操作带来的不利影响。同时RFID电子标签表面印刷有芯片条码,能兼容旧有的设备,避免资产浪费。

RFID技术在智能生产制造方面主要有以下优势:

1、 可以不用接触,整个过程无需人工干预,能够完成数据的自动化采集并且还不容易损坏;

2、 对在运转状态的物体也可以进行信息的采集,并且能够同时识别多卡,操作比较便捷;

3、 可以适用于生产环境恶劣、人员无法达到、数据存储量较大、数据传输实时性要求较高、数据传输能可靠有效的进行等一系列要求。

总体上来讲,RFID在智能生产制造、仓储、物流的工作环境中对数据的实时采集有很大的应用前景,实现了从原材料、工厂制造、销售、客户需求一体化的管理,可灵活的按时生产、按需生产、按顺序生产等,实现真正的智能生产制造。

下面通过对汽车制造行业零配件生产厂的生产过程说明,来阐述工业4.0智能生产制造解决方案。

1.2、 建设内容

汽车生产面临多平台,多车型,柔性化要求极高,如果采用传统的零件拉动方式,则需要在仓库内针对每种零配件准备足够的库存,随着车型的增加汽车生产厂产线的面积将不足以支持零件的摆放和生产的正常运作。

排序拉动(JIS)通过车辆上线序列及整车BOM,将同类零件归类,按与整车生产一致的序列摆放向供应商进行零件拉动,零件排序拉动方式可以帮助汽车制造企业节省厂内零件使用面积,提高零件周转率,并进一步提升工程生产的柔性化。

作为为汽车制造厂家提供漆件的零配件供应商,需要使用RFID技术,从注塑开始绑定RFID电子标签,实现缓存区入库、喷漆排序、检验加工、漆件仓库、预检、装配排序、终检、出库排序、出厂核验等全流程自动数据采集及质量控制,以实现大件产品跟踪、质量控制、库存控制,优化产线、仓储管理规划,满足汽车制造厂拉动排序(JIS)的需要,创新管理模式,提高管理水平,进一步突破生产建设及仓储管理瓶颈,达到工业4.0智能生产制造的建设水平。

二、系统设计

2.1、 建设范围

通过RFID系统的建设,对用户生产过程中的主物料流进行跟踪、监控、注记、统计。

监控范围:

全厂区车间的物流出入口、人员出入口、厂区对外的出入口、产线、工位及仓库;

监控对象:

所有大件产品(保险杠+门槛+扰流板);

可扩展:

人员门禁、产品的周转器具自动立体仓库;

监控物流链:

注塑件→塑件缓存区→喷涂上件区→喷涂下线检验区→漆件仓储→装配预检→装配总成件终检→装配排序→厂区大门查验。

大件存及识别形态:

单个或批量注塑生产、排序(多种形态)、工位检验、批量出入库、出厂查验;

运输形态:

侧开门、后开门、集装箱。

2.2、 建设重点与难点

系统及设备部署简单,在厂区生产环境内稳定可靠,可维护性好,能通过管理平台监控及管理所有设备,是系统成功的基础;

能精确识别塑件喷涂前的位置及预装排序和装配排序,是项目成功的关键;

设备支持双信号输出,采集数据能在传输到采集服务器的同时,能传输相同的数据到本地的工作站,大大提高系统的实时性,保证数据的完整性,以应付不同的异常状况,是项目成功的保障。

2.3、 系统功能及架构

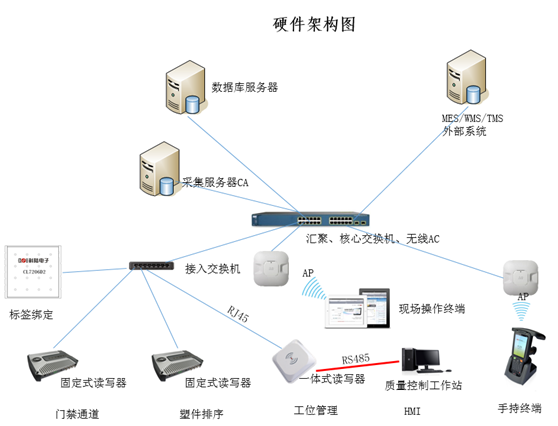

系统主要由分体式批量识别设备、一体式识别设备、通道门、手持式移动采集设备以及集中采集服务器组成,所有读写器的数据通过网络传输到采集服务器并存储到数据库中,同时支持本地RS485接口传输到本地IPC(工作站),各功能区(工段)的读写器将读取到的RFID数据上传到特定的采集服务器,并通过数据接口与上级系统(WMS/MES/TMS)对接。

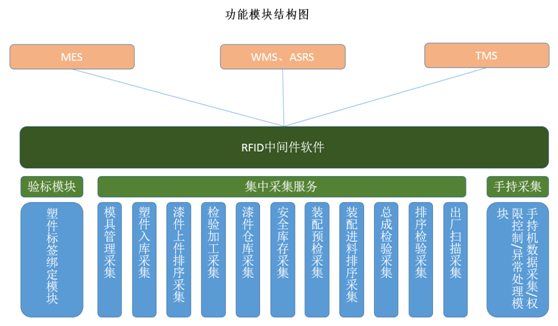

2.3.1、 系统功能模块

系统功能模块由标签绑定模块、固定式设备集中采集服务、手持终端采集及异常处理,数据通过中间件服务器共享数据库的方式与现有的MES、WMS、TMS进行对接,如下图所示:

2.3.1、 系统网络架构

硬件架构如下图所示:

所有设备通过网络与采集服务器进行通讯,现有MES通过数据库与采集服务器进行对接,所需数据全部在采集服务器上通过数据库中间件获取,减轻现有系统改造难度,同时能划清工作职责,便于后期维护及排查问题,并能增加服务器的安全性,能最小化的开放提供最大化的改造,提升生产效率。硬件架构如下图所示:

所有设备能支持同时两路输出,一路RJ45输出,一路RS485输出,在输出数据到采集服务器的同时,能输出一路数据给现场工作站进行质量数据输入,提高HMI的响应速度,提高每个节拍的生产效率。同时在网络堵塞或者中断的时候,能不影响现场的工作,在网络恢复时,能同步上传网络中断期间产生的数据。

2.3.1、 系统中间件及机构

采集服务器采集到的数据经过过滤,将有用的信息插入到数据库中,MES等系统在处理业务逻辑中,当需要识别塑件或漆件信息时,系统自动查询当前工位或工序所采集到的RFID标签信息,然后进行翻译找到相关信息并进行处理,从而代替原来手工扫描条码的步骤,通过RFID远距离无线识别实现自动化生产管理流程。